在中國(guó),輸送帶的生產(chǎn)設(shè)備是依據(jù)煉膠、壓延、成型和硫化四大生產(chǎn)工藝技術(shù)工序配置的,以下是生產(chǎn)設(shè)備的簡(jiǎn)單介紹。

(1)煉膠設(shè)備

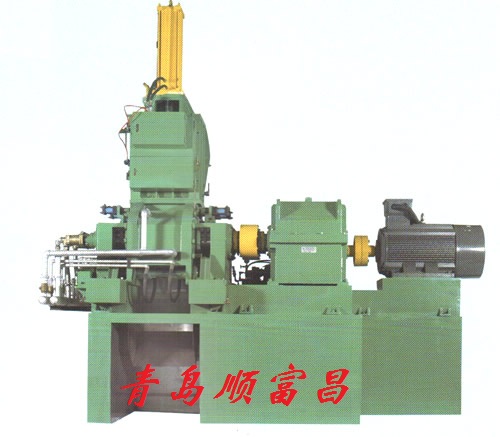

①密煉機(jī)

目前,最常用的密煉機(jī)有剪切型(簡(jiǎn)稱N型)和捏合型(簡(jiǎn)稱E型)。

密煉機(jī)生產(chǎn)線采用全線自動(dòng)控制系統(tǒng)和密煉車間的中央控制系統(tǒng)。該系統(tǒng)由中央控制模塊和現(xiàn)場(chǎng)控制模塊組成,現(xiàn)場(chǎng)操作箱能夠提供人機(jī)界面便于操作,能夠進(jìn)行膠料配方管理、各種工藝參數(shù)的輸入、控制、記錄、各種原材料的管理、生產(chǎn)成本管理和整條生產(chǎn)線設(shè)備的故障診斷。

密煉機(jī)采用全線自動(dòng)控制系統(tǒng),可以做到:

a、小藥稱量準(zhǔn)確、快捷。

b、數(shù)據(jù)采集準(zhǔn)確、迅速。

c、對(duì)工藝技術(shù)參數(shù)、配方適應(yīng)性強(qiáng)。

d、各種生產(chǎn)數(shù)據(jù)的記錄、儲(chǔ)存完全準(zhǔn)確。

e、系統(tǒng)擴(kuò)容性強(qiáng)。

②小藥稱量

小藥稱量采用自動(dòng)稱量系統(tǒng),小藥的管理流程為紀(jì)錄各儲(chǔ)料罐的存料重量→輸入稱量配方→小藥稱量→數(shù)據(jù)記錄→反饋主控室→打印條碼→帶條碼小藥到主機(jī)→條碼識(shí)別→打開(kāi)投料門→投料。

③上輔機(jī)系統(tǒng)

碳黑采用太空包包裝,進(jìn)入炭黑庫(kù),將太空包吊到壓送罐上,由壓送罐通過(guò)氣力輸送管路將碳黑輸送到煉膠車間四樓的日儲(chǔ)罐中。通過(guò)儲(chǔ)罐下方的螺旋加料器將炭黑輸送到炭黑稱中,稱量好后,通過(guò)順料筒將炭黑輸送到密煉機(jī)中。炭黑在整個(gè)輸送、稱量和投料過(guò)程中,都是在密閉狀態(tài)下自動(dòng)進(jìn)行的,既節(jié)能又環(huán)保。

④設(shè)備配置

a、密煉機(jī):1臺(tái)F160型密煉機(jī);液壓上頂拴,轉(zhuǎn)子轉(zhuǎn)速:4~40rpm;

b、下片機(jī):雙∮660開(kāi)煉機(jī)串聯(lián)布置,無(wú)級(jí)調(diào)速;

c、冷卻機(jī):懸掛式膠片裝置;

d、上輔機(jī):油料、碳黑自動(dòng)輸送、稱量投料系統(tǒng);

e、小料稱量:24工位小料半自動(dòng)秤稱量系統(tǒng);

(2)壓延設(shè)備

選用先進(jìn)的∮610X1800mm 四輥壓延機(jī)組,能夠完成壓延膠片、帶芯帆布雙面貼膠和帶芯整體包膠工藝過(guò)程,壓延精度、生產(chǎn)效率、自動(dòng)化控制水平都能滿足生產(chǎn)高等級(jí)輸送帶的要求。供膠采用兩臺(tái)∮250銷釘冷喂料擠出機(jī)。

(3)成型設(shè)備

選用先進(jìn)的恒張力合幅成型機(jī),使得分層輸送帶的成行過(guò)程或覆蓋膠片貼合在自動(dòng)化、恒張力狀態(tài)下進(jìn)行,提升半成品成型質(zhì)量,為生產(chǎn)高等級(jí)輸送帶打下基礎(chǔ)。

(4)硫化設(shè)備

硫化設(shè)備選用結(jié)構(gòu)性能先進(jìn)的大型平板硫化機(jī),自動(dòng)化程度高,國(guó)內(nèi)一流水平的設(shè)備。主要硫化機(jī)有1臺(tái)1800×12600mm鋼絲繩芯輸送帶硫化機(jī)、2條(PVC 改性PVG)涂覆塑化加擠擦法生產(chǎn)線。

當(dāng)前位置:

當(dāng)前位置: